Druk 3D

podpory (rusztowanie dla druku) potrzebujemy od kąta 45st

Programy wymagają od 30,

drukarka tłumaczy project na g-kod który składa się ze współrzędnych

FFF-Fused Filament Fabrication

Skrót FDM (Fused Deposition Modelling) odnosi się do modelowania tworzywa osadzanego na podłożu, natomiast FFF (Fused Filament Fabrication) – do produkowania modeli z roztopionych włókien (filamentu), a więc nawet same nazwy technik nie sugerują żadnych różnic.

FDM jest częściej stosowane (ale to raczej zamienne nazwy)

Filament to polimer który pod wpływem ciepła się upłynnia, mamy też żywice i proszki i inne.

Typy filamentów do SDM, tworzywa termoplastyczne: ABS, PLA, PETG, TPV, HIP-S, ASA(wytrzymałe na warunki atmosferyczne.

średnica filamentu:1,75mm2

stl- format zapisu

po zapisie potrzebujemy slicer-a

Z-SUITE

Najbardziej uniwersalny format dla drukarek 3D jest STL. Z-suite robimy export

Poszukać kłódki – przydatna w skalowaniu

Play by face – ustawia najbardziej optymalnie na płaszczyźnie którą wskażemy

Nożyczki – wybieramy wg której osi będziemy ciąć (x czy y czy z), potem wybieramy pozycję, płaszczyznę cięcia potem klikam czy wszystkie czy wybrane ( możemy mieć problem ze złożeniem finalnym druku.

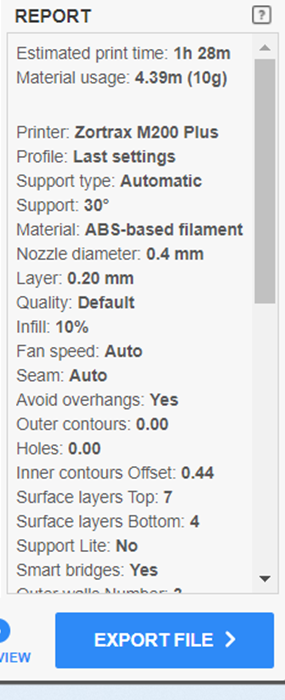

Print seting

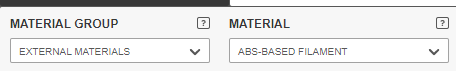

1) Druk material:

zoltrax materials oryginalne materiały

external materials –wszystkie inne

2) Typ materiału

ABS-Based filamet

Podpory

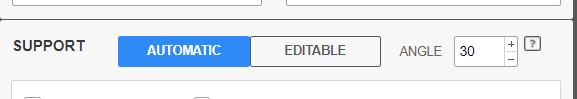

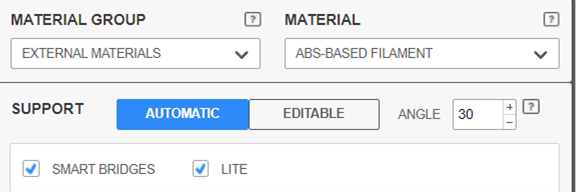

SUPPORT

Zostawiamy automatyczne AUTOMATIC ( można EDITABLE - poczytać w WIKI)

Potem ustawiamy kąt od którego będą się tworzyć podpory ustawiamy 30 st.

Zaznaczamy SMART BRIDGES i klikamy na LITE resztę zostawiamy tak jak jest z automatu

te parametry modelują czas wydruku:

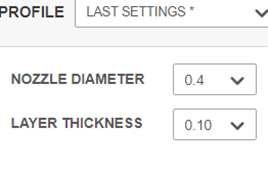

Nozzle Diameter – średnica dyszy ( są mniejsze i większe-krótszy czas al. Gorsza jakość największa 0,8)

LAYER THICKNESS czyli grubość warstwy ile nam się stół opuści po zrobieniu pierwszej warstwy ( od 0,10 do 0,3 polecane na 0,2 )

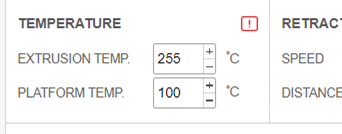

Temperatura dyszy i platformy – parametry bierzemy z opakowania materiału lub strony producenta

Retracty (obok) : wycofanie filamentu z dyszy, tworzy się podciśnienie, gdy dysza przechodzi między obiektami na platformie ( normalnie wycieka i są nitki)

Wypełnienie

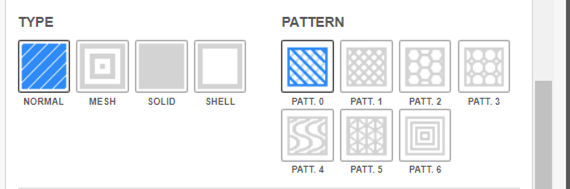

Typ: zostawiamy NORMAL

MESH – losowe wypełnienie, SHELL – 100%, SOLID – brak ( wzorek można wybrać dowolny ale mogą być różne czasy)

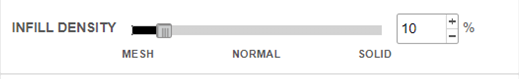

% wypełnienia zostawiamy na 10% (Piotrek ustawia na 20)

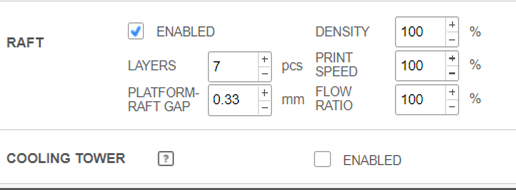

RAFT – tratwa, margines, zwiększa powierzchnię styku i zwiększa przyczepność, nie we wszystkich drukarkach występuje. Przy ZOLTRAXACH zostawiamy włączony ale zmieniamy zawsze dodajemy 0,1 :

Dobrze zrobiony raft dobrze się odrywa dla tego dodaje się 0,1 (0,36 + 0,1)

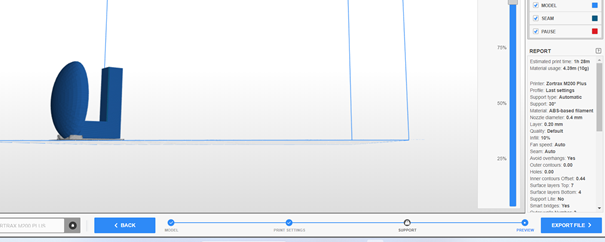

Gry zrobimy preview po prawej stronie pojawi się raport

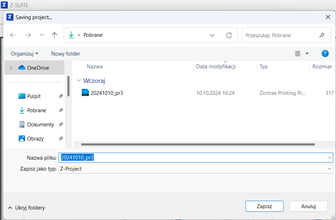

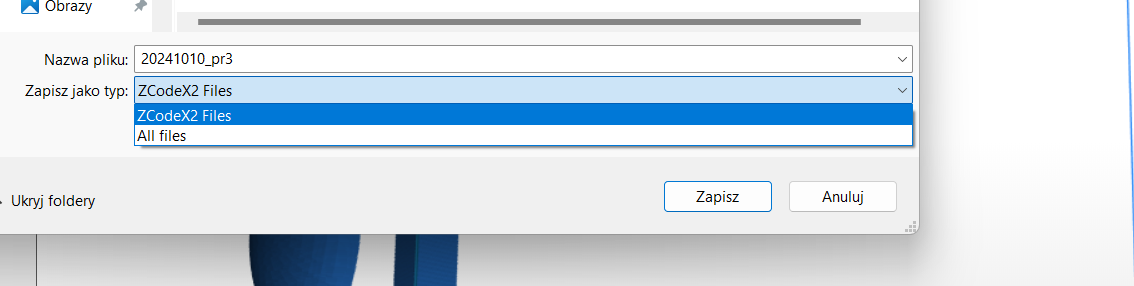

Najważniejsze : czas druki i ilość materiału . Projekt eksportujemy dla maszyn jako g-code a dla zortraxa jest zcodex2 i zapisujemy jeszcze jako Z-project

Drukarka przygotowując obiekt do druku tworzy tzw. slajsy i tworzy g-kod (współrzędna dla głowicy drukującej)

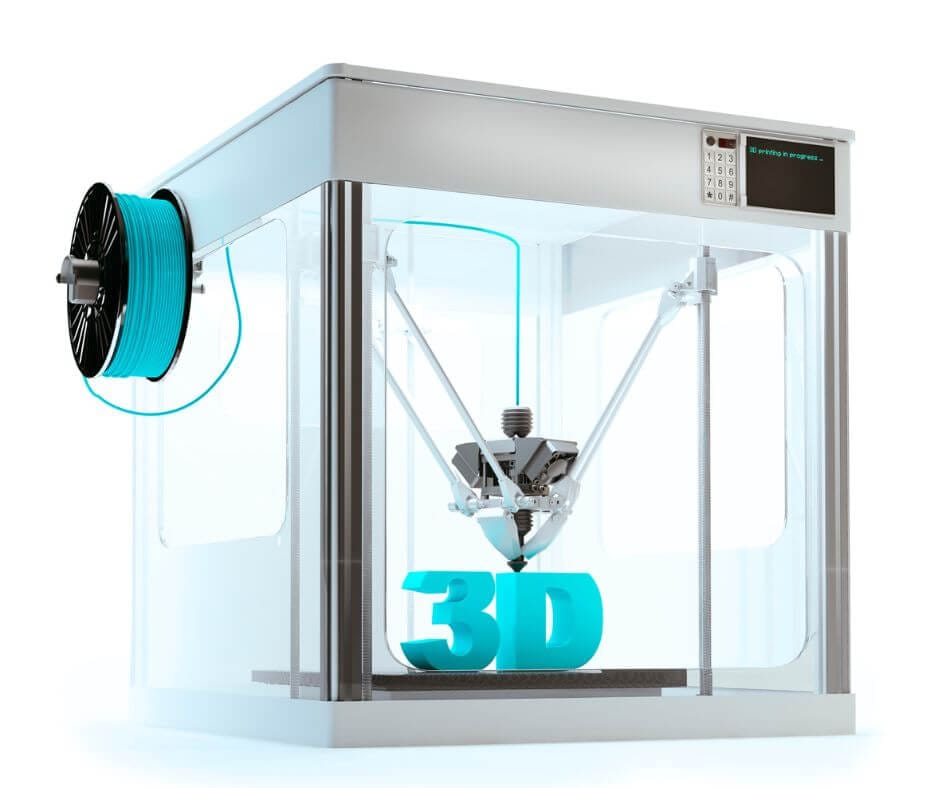

Budowa drukarki:

filament (1,75 mm średnica, taka powinna być) ze szpuli przechodzi przez czujnik końca filamentu (nie wszystkie drukarki go mają) potem przez rurkę wchodzi do dyszy. Drukarka ma ściągane boki, nie przestawiamy głowicy ręcznie. Mechanizm ma silniki ZOLTRAX ma 3 silniki ( dla osi X, Y, Z) stół się również podnosi. Kolejny silnik jest do filamentu. Przy głowicy jest radełko (narzędzie obrotowe) które podaje filament do głowicy. Mechanizm ten to Ekstruder, jedna z ważniejszych części eksploatacyjnych drukarki, odpowiada za przesuwanie filamentu, topienie go i umieszczanie na stole. Filament w ekstruderze uplastycznia się.

Hodem: grzałka, dysza, termostat - termopara

Dysza ma średnicę 0,4 mm (są też inne średnice)

są 2 wiatraki do 1-wszy obniżania temperaturę jeśli jest za wysoka a drugi do utrwala

na stole jest 5 płytek - służą do kalibracji, nie dotykamy ich palcami bo na palcach jest tłuszcz, i może to wpłynąć na przyczepność wydruku do stołu, dla tego należy stół odtłuścić izopropanolem (odparowuje i nie przewodzi prądu - jest bezpieczny).

sam stół jest podgrzewany ( ale nie w każdej drukarce) - dzięki temu materiał nie ochładza się tak szybko, nie kurczy się i finalnie nie odkleja od stołu (stół o 40 st, 255 abs)

drukarka ma również ekran - konsole do sterowania

2 pendrive tylko z przodu wkładamy z projektami

są prowadnice - metalowe rurki - smarujemy je smarami litowymi (wystarczy)

czyścimy również kurz z filamentów, najlepiej jak szczelnie zapakowane wcześniej. Chłoną wilgoć i kurz i UV - niszczy filament powoduje że robi się kruchy. Drukujemy z 1 opakowania do końca ok 1.8 kg. Są worki do pakowania filamentu.

Filament podawany jest do dyszy z kurzem i ją zapycha, można założyć gąbkę kuchenną która czyści filament z kurzu.

Przed wydrukiem :

wyskrobać stół skrobakiem

odtłuścić izopropanolem stół

Hepakover- ma filtry hepa, wciąga opary

Ma czerwony przycisk - gdy coś się dziele, wyłączyć

Sam wydruk:

wyczyścić stół, przy konserwacji - anuluj

Narzędzia : materiał wyładuj materiał - nagrzewanie, filament wyciągamy i przekładamy przez 2 dziurki żeby się nie poplątał i ładujemy by się rozwijał od dołu, wciskamy przez rurkę i do dyszy gdy gorąca musimy poczuć delikatny opór

załaduj nowy - external temperatura 255- 260 i się nagrzewa dla ABS-u i dajemy kontynuuj (możemy z tyłu włączyć wentylator)

Końcówkę filamentu obcinamy

druk obrys i 1 warstwa stoimy i czekamy

filament gdy wychodzi z dyszy 0,4 jest delikatnie spłaszczony - ale tylko delikatnie, ma średnicę

malowanie