Drukarki FFF vs FDM - Czy to taka sama technologia?

Wydruk FFF (z ang. Fused Filament Fabrication) polega na wykorzystaniu materiału roboczego w postaci filamentu, czyli cienkiej żyłki o średnicy 1,75 mm lub 2,85 mm namiętnej na szpulę. Filament pod wpływem działania wysokiej temperatury zaczyna się roztapiać. Przetłaczany przez głowicę drukującą, tworzy kolejne warstwy wydruku 3D. Po ostudzeniu wydruku, element jest gotowy. Drukarki 3D wykorzystujące technologię FFF są przystępne cenowo, dlatego cieszą się dużą popularnością.

Wydruk FDM (z ang. Fused Deposition Modeling) przebiega tak samo jak drukowanie w technologii FFF. Czyli kolejne warstwy tworzywa termoplastycznego nazywane filamentem tworzą wydruk trójwymiarowy. Rozgrzany do odpowiedniej temperatury materiał roboczy jest przetłaczany przez głowicę i warstwa po warstwie (stąd nazwa druk przyrostowy) tworzy model 3D. Określenie wydruk w technologii FDM odnosi się do konkretnego producenta drukarek 3D przeznaczonych do użytku profesjonalnego. Firma Stratasys początkowo miała w swojej ofercie urządzenia przeznaczone do wydruku 3D, które były wykorzystywane wyłącznie przez profesjonalistów. W kolejnych latach powstawały nowe firmy, które oferowały drukarki 3D do użytku domowego. Nowe przedsiębiorstwa wymyśliły własny skrót technologii przyrostowej, czyli FFF.

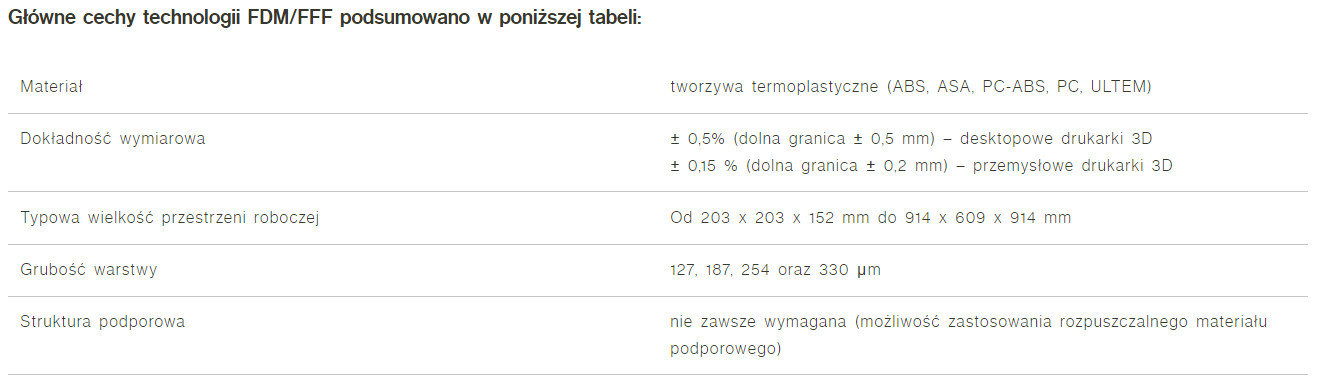

Obecnie technologii są stosowani do wytwarzania wysokiej jakości prototypów funkcjonalnych oraz modeli koncepcyjnych z szerokiej gamy materiałów termoplastycznych: ABS, ASA, PC, PC-ABS oraz ULTEM.

Na czym polega drukowanie w technologi FDM/FFF?

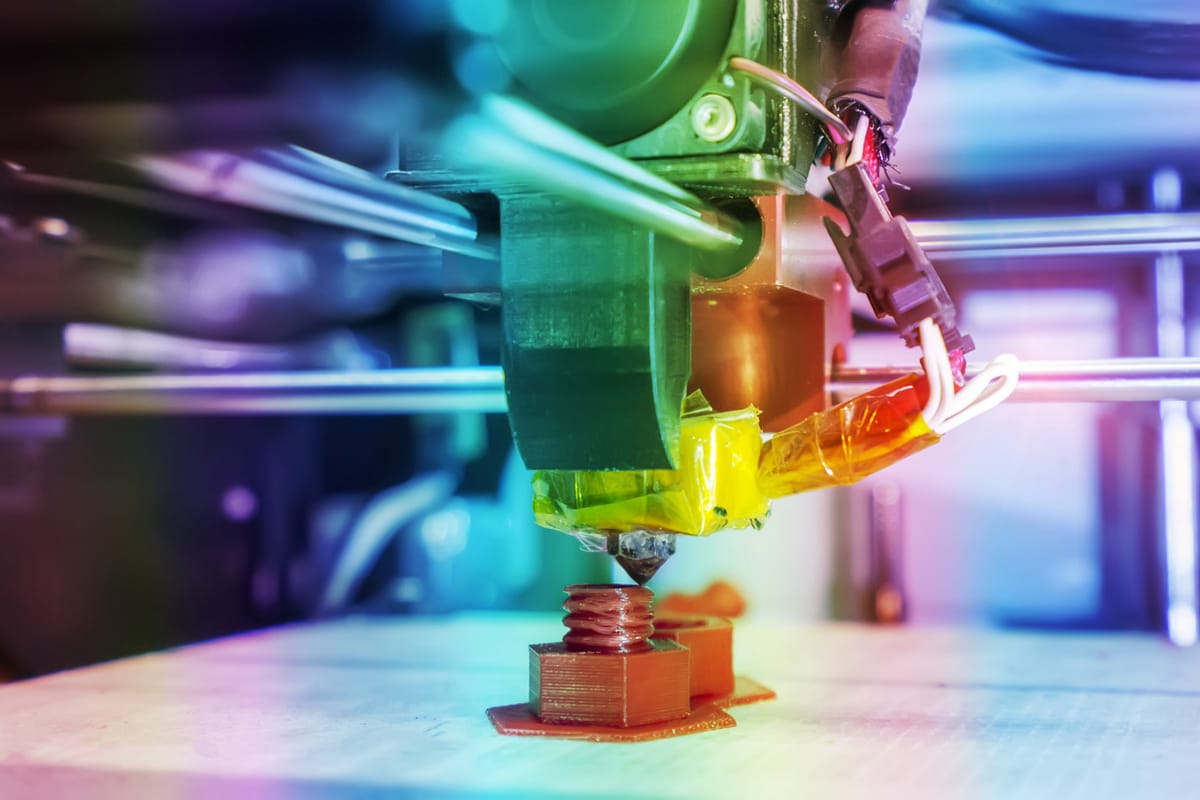

Proces wytwarzania przyrostowego z użyciem filamentów bazuje na zasadzie zbliżonej do konwencjonalnych drukarek atramentowych. O ile jednak w tradycyjnych urządzeniach drukujących dysze głowicy nanoszą na papier płaską, cienką warstwę atramentu, o tyle w przypadku technologii FDM druk 3D odbywa się poprzez nakładanie na model kolejnych, bardzo cienkich warstw (o grubości dziesiątych, a nawet setnych części milimetra, najczęściej jest to ok. 0,05 do 0,4 mm) tworzywa sztucznego. Kolejne warstwy są ze sobą ściśle połączone, a ich duża liczba sprawia, że wydruk uzyskuje formę przestrzenną.

Zasada działania technologii FDM/FFF składa się z 3 etapów:

- Materiał w formie żyłki nawiniętej na szpulę tzw. filament zostaje umieszczony w drukarce 3D. Następnie po osiągnięciu przez extruder założonej temperatury materiał w formie żyłki wprowadzany jest do głowicy drukującej, w której następuje jego przekształcenie do stanu półpłynnego.

- W kolejnym etapie roztopione tworzywo sztuczne jest wyciskane oraz rozprowadzane warstwa po warstwie na platformie roboczej. Nałożone warstwy materiału łączą się z poprzednimi wskutek chłodzenia, a następnie ich zastygania. Przymocowanie głowicy drukującej do 3-osiowego systemu umożliwia jej poruszanie się, a tym samym budowanie elementów w kierunkach X, Y oraz Z.

- Pełne wykonanie elementu wymaga wielokrotnego przejścia głowicy drukującej. Po nałożeniu danej warstwy materiału platforma robocza obniża się o zadaną wartość lub głowica drukująca przesuwa do góry. Cały proces nakładania kolejnych warstw materiału powtarza się aż do uzyskania pełnej wysokości obiektu.

Elementy wykonane w technologii FDM wymagają zastosowania dodatkowych struktur podporowych. Chociaż istnieje odpowiedni kont w wymiarze 45%, w którym podpór nie potrzebujemy. W przypadku niskobudżetowych drukarek 3D wykorzystywana jest tylko jedna głowica drukująca, która buduje struktury podporowe z tego samego materiału co drukowany model, lecz o zmienionej strukturze. Sam proces budowy elementu odbywa się w wysokich temperaturach, co pozwala na uniknięcie późniejszych odkształceń.

Parametry drukarki

Do regulowanych parametrów można zaliczyć: temperatury dysz drukujących oraz platformy roboczej, wysokość nakładanej warstwy materiału, prędkość budowy elementu oraz prędkość wentylatora chłodzącego. Do jednych z najważniejszych parametrów systemów pracujących w technologii FDM/FFF należą wielkość przestrzeni roboczej urządzenia oraz wysokość nakładanej warstwy materiału. Ta druga wpływa bezpośrednio na czas i koszt budowy części, jej wygląd, a także właściwości fizyczne. Ustawienie mniejszej wysokości warstwy materiału pozwala na uzyskanie elementów o gładszych powierzchniach oraz większej dokładności, szczególnie w przypadku zakrzywionych i złożonych geometrii. Większa wysokość pojedynczej warstwy materiału umożliwia z kolei szybsze oraz tańsze zbudowanie elementu, kosztem dokładności jego wykonania.

Przyleganie warstw materiału

Wytłaczany przez dyszę drukującą roztopiony materiał jest niejako dociskany do wcześniej nałożonej warstwy. Dzięki wysokiej temperaturze procesu oraz wytwarzanemu ciśnieniu możliwe jest ponownie przetopienie górnej powierzchni uprzednio nałożonej warstwy i jej optymalne połączenie z nowo nałożoną warstwą. Istotnym czynnikiem, który decyduje o własnościach mechanicznych wydrukowanego elementu, jest jego orientacja na platformie roboczej. Części wydrukowane w technologii FDM/FFF odznaczają się dużą anizotropią, co oznacza iż wykazują odmienne właściwości mechaniczne dla różnych kierunków. Wytrzymałość wiązania między poszczególnymi warstwami materiału jest zawsze niższa od wytrzymałości budującego tworzywa. W związku z tym, wytrzymałość części w osi Z będzie zawsze niższa, aniżeli wytrzymałość uzyskana w płaszczyźnie XY. Elementy wydrukowanego w technologii FDM/FFF posiadają charakterystyczną falistą powierzchnię, która powstaje wskutek dociskania roztopionego materiału do uprzednio nałożonych warstw.

Wypełnienie i grubość powłoki

Zastosowanie technologii FDM/FFF, z uwagi na brak pełnego wypełnienia materiałem wewnątrz drukowanego elementu, pozwala na skróceniu czasu trwania procesu przyrostowego oraz ilości zużytego materiału. Wnętrze elementu wypełnia struktura, która może posiadać różny stopień zagęszczenia. Od 60-80% zgodnie z badaniami jest jak najbardziej wytrzymałe.