Warsztaty praktyczne 2/2

Trochę fusion na początek dnia

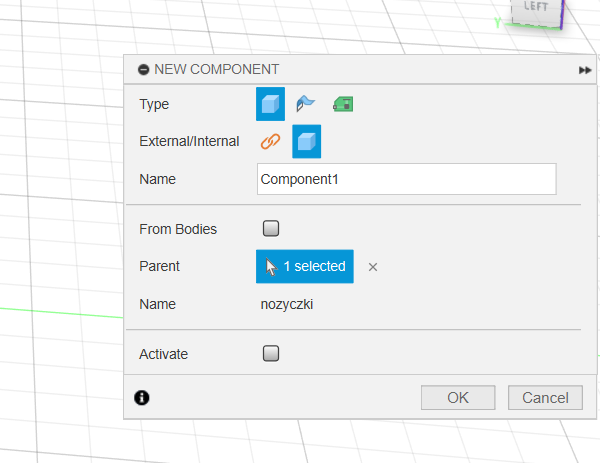

robimy componenty, bo bodies to za mało.

W programie Autodesk Fusion 360, komponenty to kontenery, które organizują i grupują elementy projektu, takie jak szkice, bryły, połączenia, a nawet inne komponenty. Umożliwiają one tworzenie złożonych modeli poprzez niezależne projektowanie i łączenie różnych części w logiczną strukturę.

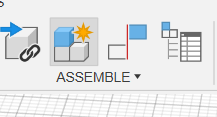

robimy component:

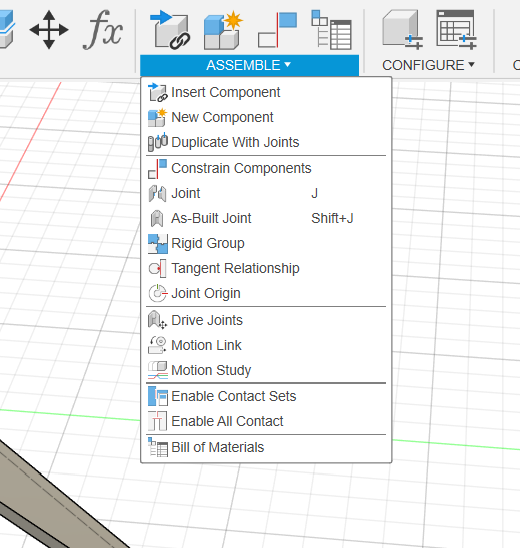

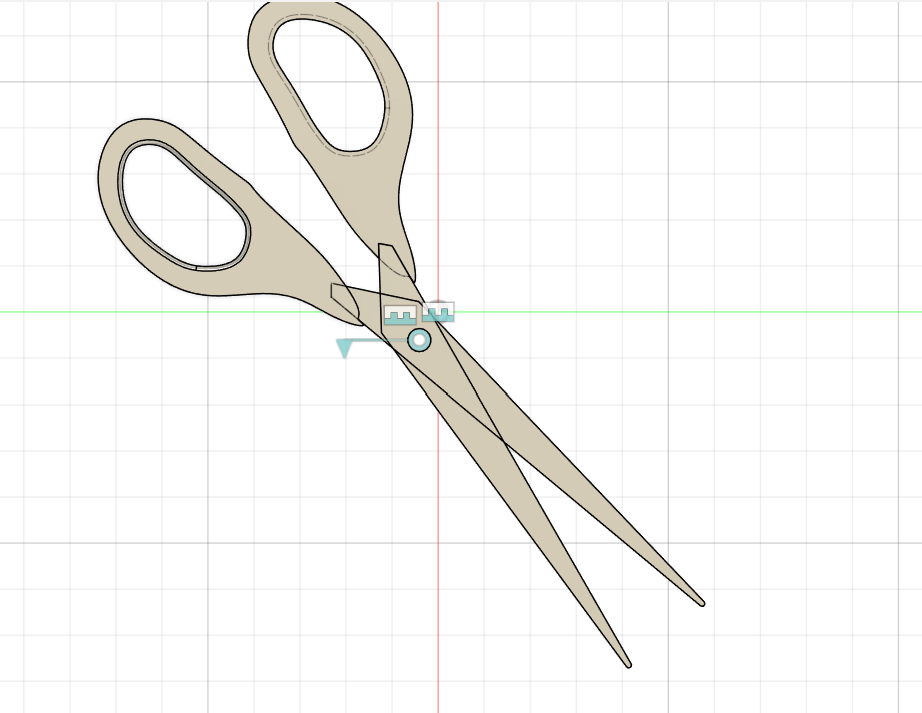

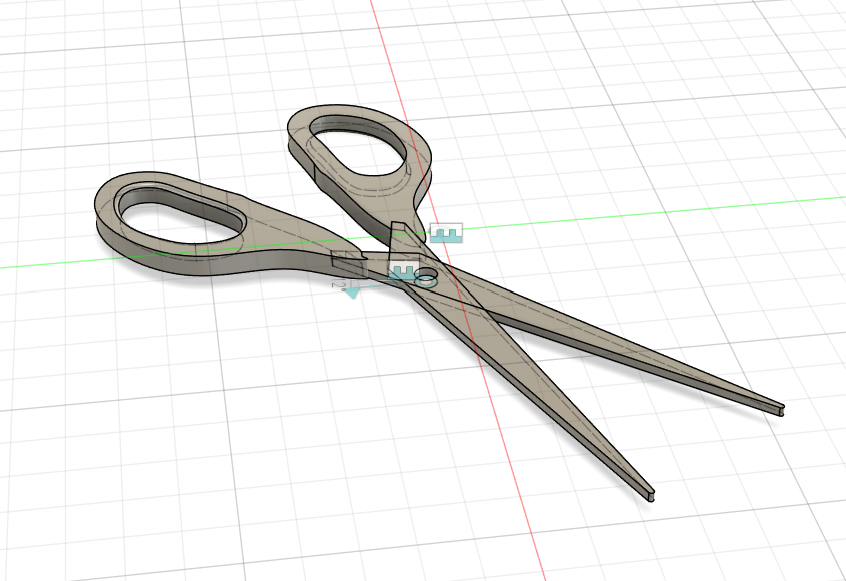

teraz popracujemy trochę z mechanizmem as built joint. Dotyczy to elementów ruchomych.

Łączymy zmirrorowane połówki nożyczek i dodajemy joint. Ważne, żeby łączenie obejmowało odpowiednie miejsca (dolna krawędź dziury na srubkę z górnego ostrza do górnej dolnego ostrza). Tak żeby się stykało.

powielamy łączenie rigrid miedzy ostrzem a rączką na zmirrorowanej połówce.

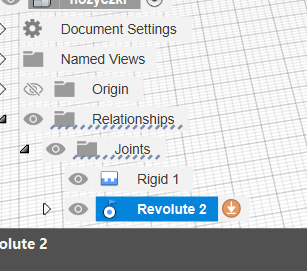

Wszystkie połączenia widać:

Jak coś trzeba naprawić to pamietajmy o osi czasu:

Teraz można poruszać tymi nożyczkami z wykorzystaniem nadanych jointów.

Musiałam zpinować jedną połówkę (PPM na odpowiedni component i pin).

Wchodzimy w ustawienia ruchu (pomarańczowa ikonka).

PRAKTYKA - wymiana filamentu, smarowanie, wymiana dyszy (notatki telefon + zdjęcia)

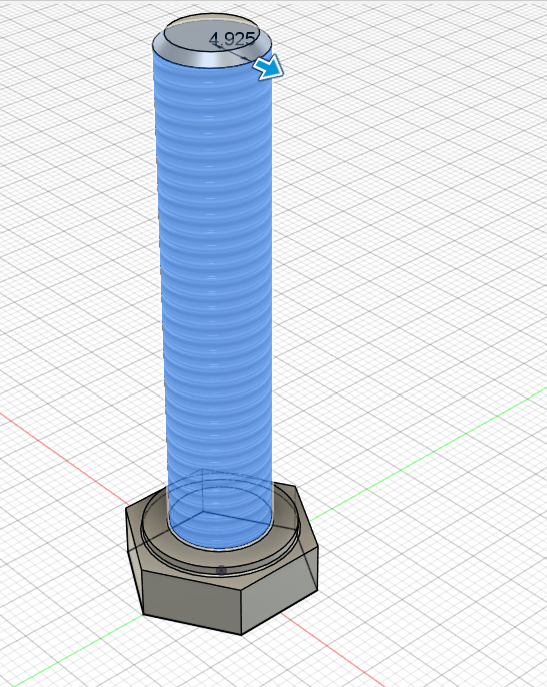

FUSION - robimy śrubę na podstawie rysunku

Śruba M10, gwint metryczny prawy, klasa 5,8, ocynk

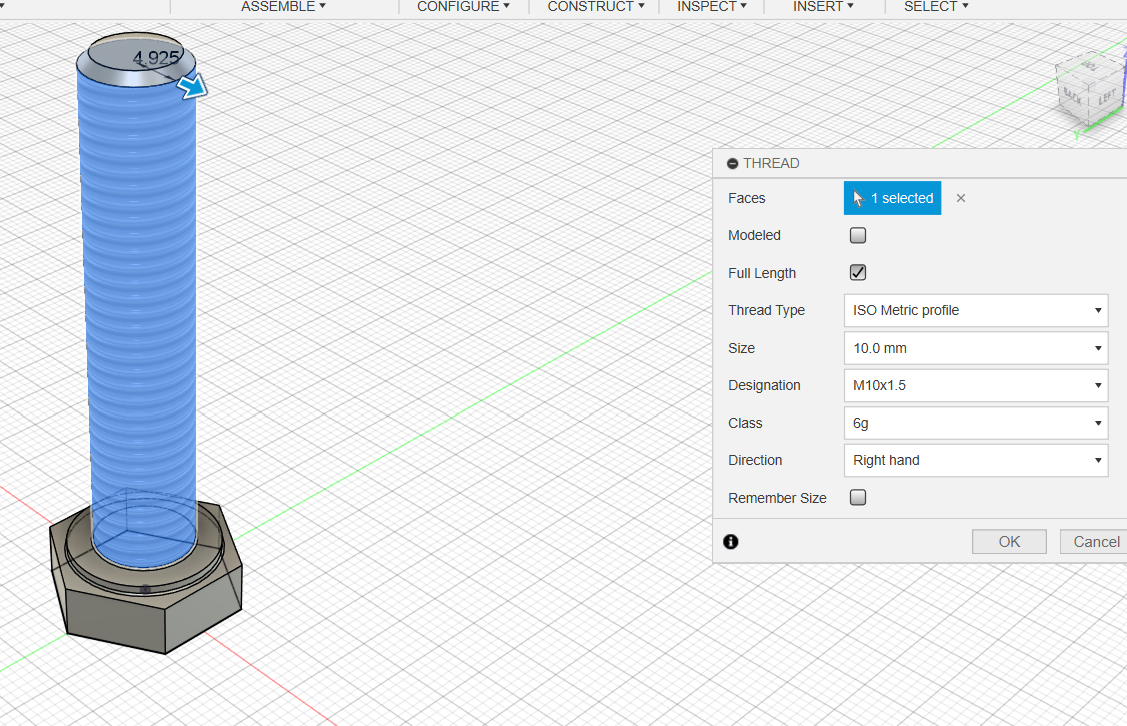

obpcja do gwintu ; thred (w create)

parametry skoku itp.

skok gwintu 1.5 to taki złoty kompromis, spoko trzyma i w miarę szybko się wkręca.

Najczęściej dokręca się śruby w prawo, nie w lewo.

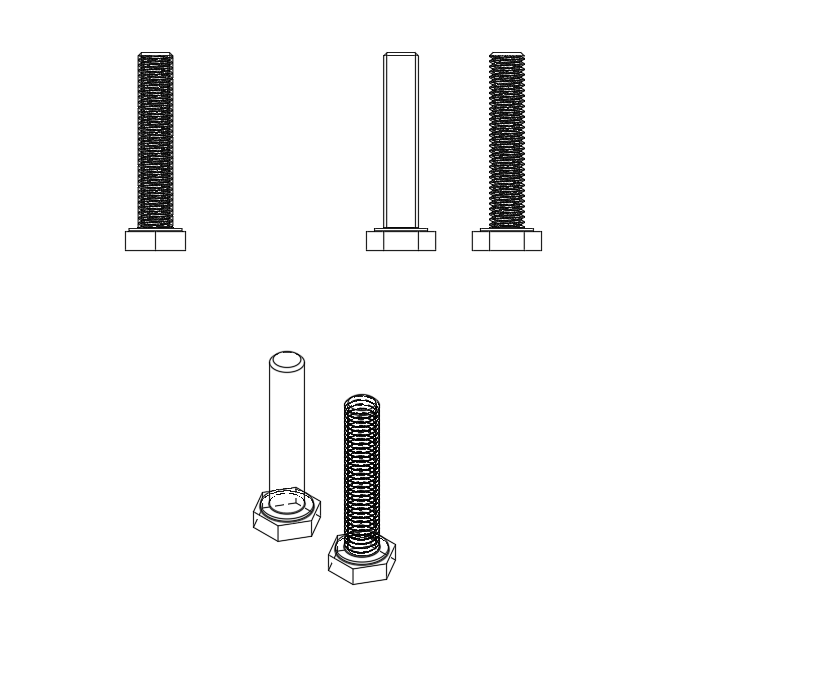

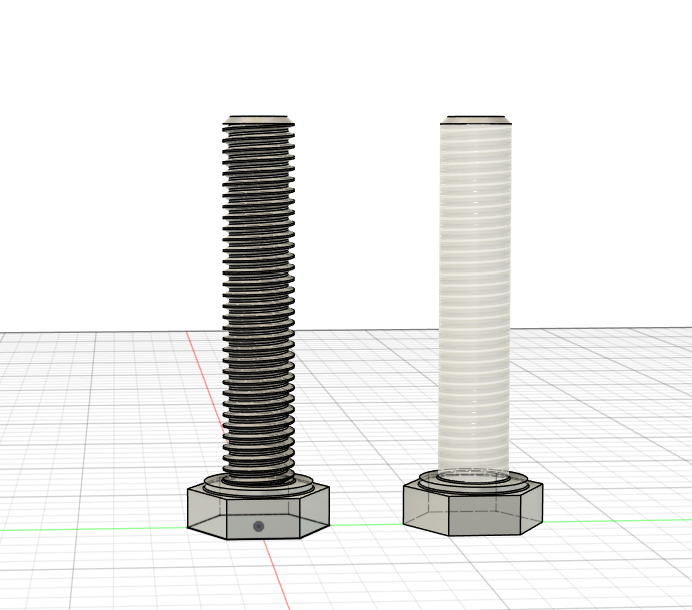

po wykonaniu jednej śruby wymodelowanej i drugiej bez modelowania, ale z thread, widzimy, że modelowanie:

brzydko to wygląda. W porównaniu model

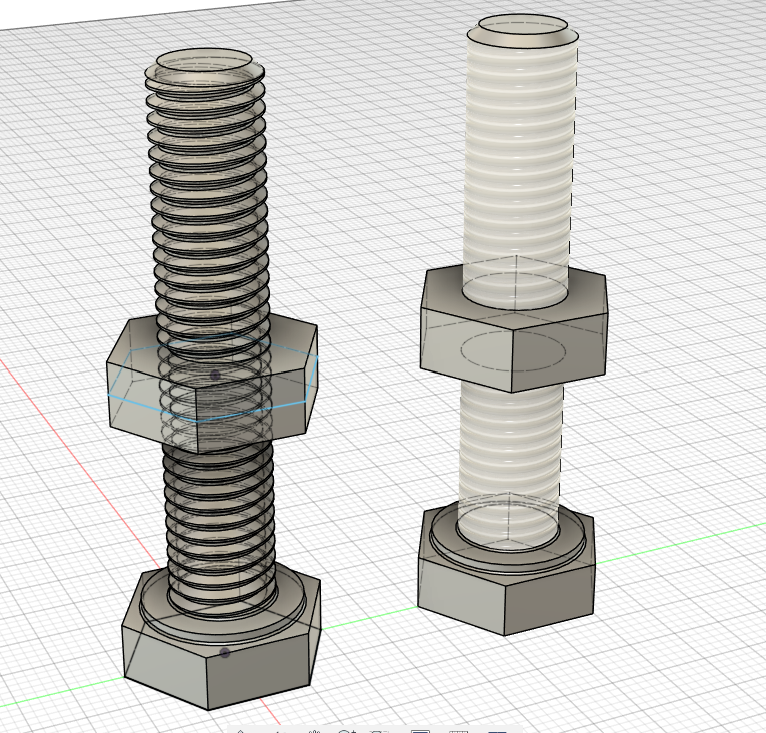

Zadanie: w połowie długości śruby zaprojektuj nakrętkę.

Używamy narzędzi: midplane, extrude symmetric, combine do wycięcia otworu.

dodaliśmy animacje funkcją join, następnie zaznaczamy snap centrum nakrętki i centrum śruby. W przypadku nakrętki najpierw ją zaznaczamy, a póżniej z palca musimy go przesunąć.

Teraz słów kilka o materiałach

- ABS - Acrylonitrile Butadiene Styrene. wytrzymały, temperatura ok. 250*C, rozpuszcza się w acetonie.

- Sok abs - rozpuszcza się abs w acetonie, to wtedy się fajnie klei.

- Można też wygładzić model w acetonie. Trzeba to tak zrobić, żeby model był w oparach acetonu, a nie w nim zanurzony. Pojemniczek zamykamy. Wygładzanie warstw wzmacnia ten wydruk, bo warstwy się łączą.

- PLA - polikwas mlekowy - materiał naturalny. Można go zrobić z mączki kukurydzianej. Drukowany w 200-215*C, nie wymaga zamkniętej komory, dużo mniejszy skurcz (niewymagana jest platforma). Szybko zaczyna mięknąć. Nie rozpuszcza się w niczym. Jest najtańszym materiałem.

- PET-G - łatwy do druku, mały skurcz, 240/250*C, fajnie się przykleja do stołu.

- Materiał ultrat - podobny do abs, drogi.

- BVOH

- pva - materiał podporowy

- TPU (elastomer) - nie jest łatwy do druku, trzeba się bawić z retrakcją, Lepiej się drukuje z dyszą typu direct (na bowdenie nie działa).

Po zapachu spalenia możemy określić rodzaj materiału.

- filamenty mogą byc z dodatkami np. PLA + CF (włókno szklane), PET-G + CF, mogą być z dodatkami drewna, brokatu. Ciężko się drukuje na dyszy 0.4.

- wydruk fdm przez warswty jest anizotropowy, czyli jego wytrzymałość jest różna.

SLS

- druk z proszku (np. poliamid), proszek PA najpopularniejszy.

- proszek (jeżeli używamy tego co został) musi być przesiany i musi być dodane trochę nowego proszku.

ŻYWICE

- sprawdzamy długość fali światła, który utwardza żywice

- są twarde, ale kruche (są puste w środku),

Czym jest szew? - miejsce, gdzie przechodzi kolejna warstwa.

Jak robimy coś w stylu wazy, to warto ustawić go w orca slicer, bo jest wase mode, który łaczy

Jak nie ma drukarki w orce to można sobie samemu dodać w bazie orca,

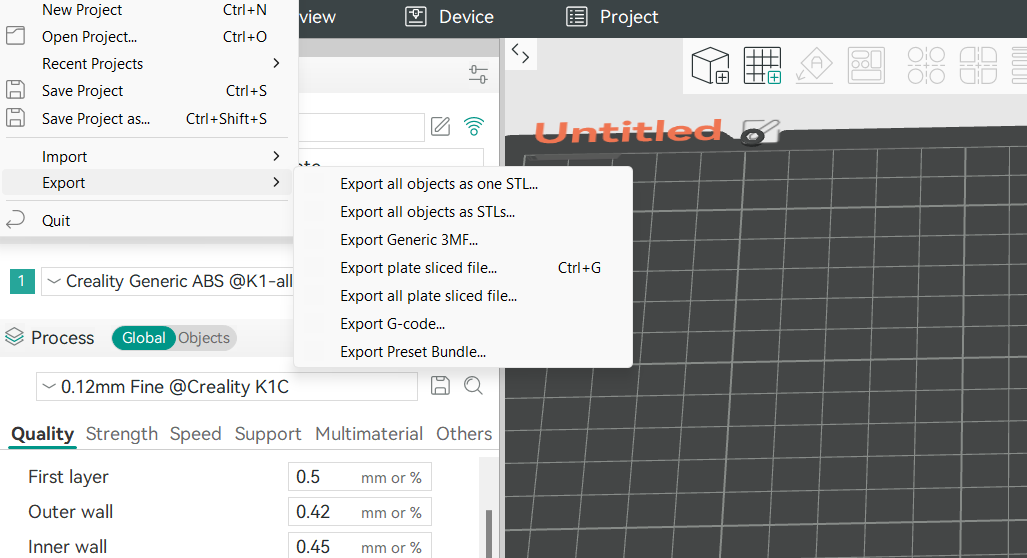

import/export. Mogą to być ustawienia pod nową drukarkę, ale również ustawienia filamentu itp.